一、冲裁模三维标准件库的建立

1.二次开发工具概述

(1)CATIA/Open CAA

它是C A T I A软件包中的一个模块, 是达索公司提供的用于CATIA的二次开发软件工具。使用CATIA/Open CAA语言可以创建类似FORTRAN一样的程序,并与CATIA系统集成。由于CAA与CATIA紧密集成,所以利用CAA程序,可以完成与CATIA的各种交互操作。

(2)Visual C

它是美国Microsoft公司推出的Windows操作系统下的编程环境,是深受广大程序员和用户欢迎的功强大的、具有吸引力的Windows应用程序开发系统。

2.三维标准件库开发方法的比较与确定

(1)程序参数化建模

运用开发工具编制若干具有独立功能的程序模块,用户可以进行交互选择,只需要输入少量的信息和参数,就能起动相应的程序模块,使系统自动完成数据访问、数据运算、构造和编辑实体等操作,从而生成所需规格的标准件图形。

(2)直接系统建模法

利用C A D系统提供的建模功能,将标准零件分类,并分规格地建立起模型,供设计人员在设计过程中使用。这种建库过程即为建模过程。与其他建模过程相比,这种方法的优势是明显的。

◎建库的过程就是利用系统的建模工具来建模的过程,方法简便直观,可以由CAD系统的使用人员来进行,不需要专业的开发人员来进行二次开发。

◎对系统的要求较低,系统不具备参数化的功能也可完成。

但这种方法的缺点是工作量巨大,且存储量巨大。将每个规格的标准件均建立起模型,其工作量和存储量是可想而知的。

直接系统建模可以采用建模之后用软件管理的办法,使查找和调用都自动进行,这样就可以集大家的力量共同攻克参数化绘制中所遇到的困难,例如结构复杂的标准件等。

(3)参数化系统建模法

结合标准零件的数据特点以及软件的参数化功能,可以有效地克服直接系统建模法缺陷,因此利用系统建模的较为可行的办法是利用参数化技术,这就是我们所说的参数化系统建模法。这种方法比较适用于建立三维标准件库。利用这种方法建库的基本步骤为建模、参数化和管理。

1)建模 建立标准零件模型的过程就是利用系统提供的建模工具建模的过程,大多数CAD系统均提供了高性能的二维、三维设计及通用几何造型工具,包括特征造型、体素造型和参数化造型等技术,因此可以较为方便地设计出标准件实体模型。

2)模型参数化 参数化设计的关键是建立一套描述设计参数和尺寸参数间的约束方程组,然后根据一组新的尺寸求新的设计参数。用这类系统设计的特征均已定义好约束并都已参数化,修改模型尺寸可通过系统直接进行,即可以用具体的参数驱动该模型来生成不同尺寸系列的标准件。用这种系统设计的标准建库的优点是用户自由度较大,不但可以生成不同尺寸系列的标准件,而且可以获得不同形状系列的标准件。

3)管理 大多数CAD/CAM软件都提供了一套完善的存储管理机制,从而为建立标准件库提供了基础。但是标准件库的建立仅仅为存放标准件模型提供了一个场所,而CAD/CAM系统提供的管理机制一般也只提供按标准件模型名调用的方式,这种管理方法不便于用户使用标准件库中的标准件。因此,要想方便地使用标准件库内的标准件模型,就需要设计开发出一套标准件库管理软件。

参数化系统建模法的优势在于能够充分利用系统的参数化功能,并且不需要太多的额外开发工作,用户便可按实际需求获得适合的标准件系列,该方法具有一定代表性。缺点在于建库的工作量大,而且由于三维尺寸标注不具有自动检测功能,所以可能会出现过约束或欠约束的尺寸,从而使标准件库中出现无法准确定位或无效的结构。

3.冲裁模具三维标准件库的实现方法

根据前面对开发三维标准件库方法的分析,结合具体要求,本系统中参数化标准件库的构造过程是对不同的标准件进行分析,决定采用哪一种建模方法,对不同的方法采用不同的实现步骤。这里主要介绍参数化系统建模方法。

(1)程序参数化建模

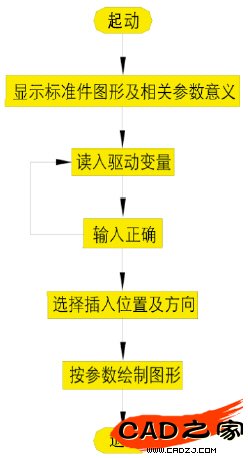

程序参数化建模的工作流程如图1所示。

图1 程序参数化建模的工作流程

(2)直接系统建模

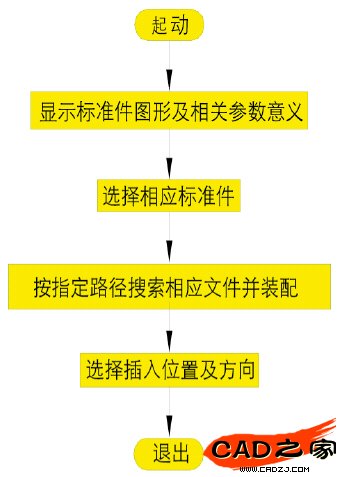

直接系统建模的工作流程如图2所示。

图2 直接系统建模的工作流程

(3)参数化系统建模

本系统中参数化标准件库的构造过程分为如下几步:

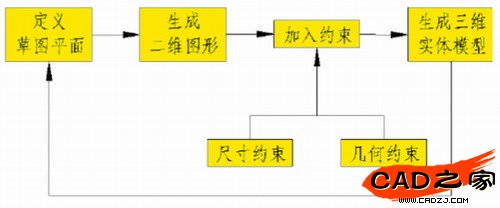

1)建立标准件参数化实体模型建立参数化模型的过程主要利用CATIA的功能来实现。在CATIA中,实体造型的过程如图3所示。

图3 参数化系统建模参数实体模型

模型驱动技术是模型参数化的关键技术,在零件驱动的前后只发生尺寸大小的变化,拓扑关系不变。在零件模型中,包含零件实体及其尺寸、驱动变量和参考变量等,分别对应于下面列出的CATIA的三种尺寸标注方式。

◎数值形式:以数值的形式表示尺寸;

◎变量名形式:给每个尺寸一个代号,按先后标注用d0,d1~dn表示;

◎方程形式:如d3=d1。

模型实体决定了零件的拓扑关系,常量尺寸为模型中不变的约束,驱动变量为取一定数值的可变约束,参考变量是驱动变量的运算组合。模型驱动只直接改变驱动变量的取值,参考变量根据驱动变量的变化自动更改。造型软件根据模型实体造型过程和新的变量取值重新计算,从而得到新的零件。

2)读入相关参数值 参数数据组织即根据标准件参数的特点,研究出合理的数据结构来描述标准零件的参数数据,可将参数数据分成下面两大类。

◎主参数类(单参数类):这类标准零件的参数数据中决定性参数只有一个,当其主参数确定下来之后,其他参数便全部都可以相应地确定下来了。

◎主参数、次主参数类(双参数类):这类零件除具有一个主参数之外,还存在一个与主参数系列相对应的次主参数组,在确定了主参数之后,次主参数只能确定一个取值的范围,只有确定了次主参数的值之后,零件的所有组成参数才能全部确定下来。

3)调入模型进行装配 把所有的模型都存放在一个路径下,构成一个库文件。此时程序应提供一个功能,自动搜索所需的零件,把它调入并安装在相应位置。

4)输出表达式文件 由于CATIA系统有调入的零件时表达式要在原表达式基础上加“ ‘ ”和一个数字序号以区别的约定,所以更改表达式要自动提取这个数字序号。

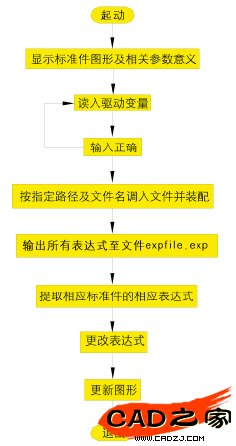

5)按相关参数修改表达式 按新表达式修改模型。参数化系统建模的工作流程如图4所示。

(4)系统集成

标准件的管理界面的功能用于实现用户对需要的标准件的种类的选择。因此,需要在界面中能够根据用户的选择显示出相应的标准件的系列、规格、参数及各参数等意义,以供用户确认。把所有函数都集成起来这样,就形成了一个功能强大的专业函数库。

图4 参数化系统建模的工作流程

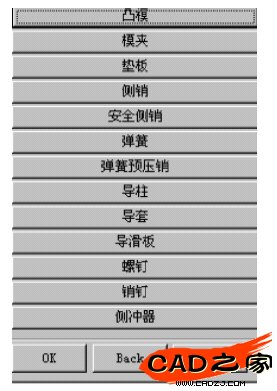

主程序中列出了所有的标准件的名称的按钮,点击按钮后进入下一级对话框,如图5所示。这时系统将显示相应标准件的相关信息及各参数的相关信息,然后再根据具体情况,提示用户输入相关的参数或选择相应的按钮。

图5 标准件选择对话框

在CAA语言中,提供了功能强大的人机交互语句,用户可以利用CAA程序提供与系统对话的功能,完成交互操作。所以这些管理界面可以用标准件库操作,界面可以用CAA程序实现。Visual Basic对于编制应用程序界面方面有其独到的优势,所以标准件的相关信息用Visual Basic程序实现即可。

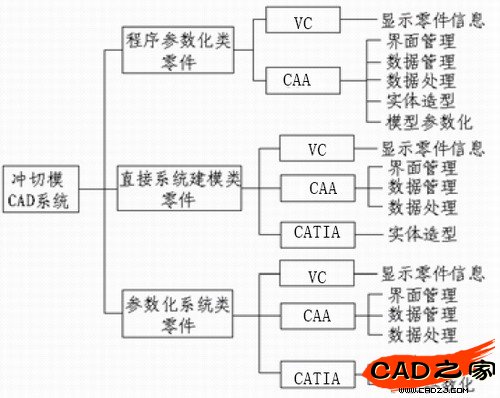

在图形编辑、实体造型方面CAA程序就显得力不从心了。因此在本系统中可以采用CAA程序来进行数据的组织、界面的制作以及数据处理等工作;而对于实体造型,则在CATIA系统中进行,这样就可以发挥各自的优势,把三个系统集成,形成一个界面友好、功能强大的冲裁模具计算机辅助设计系统。系统结构如图6所示。

图6 模具CAD系统结构图

二、冲裁模三维标准件库的应用实例

1.实例说明

图7是轿车控制台左右侧上横梁加强板的产品数模,材料厚度为1mm。

图7 零件产品数模

2.模具设计要求

整套工序为左右件同模制造,本实例为4/4冲孔工序。由于孔位及孔径的精度要求,将冲压方向进行调整,使得五个安装孔正冲外,斜面上的两个安装孔需要吊冲来实现。因此,模具的结构为四大部分组成:

(1)吊冲装置

吊冲装置选用日本三协公司的标准件UCSMC50-30。

(2)下模组件

下模座采用铸造形式,在其上直接铸出定位型面。在冲孔位置安装凹模镶套、废料盒,导向位置安装导柱和导滑板(由标准件库提供)。

(3)压料板组件

压料板组件采用基体铸造、压料面镶块形式。压料板与上模座之间由导滑板导滑,并用侧销连接,弹性卸料元件采用弹簧预压组件(由标准件库提供)。

(4)上模座组件

上模座采用铸造形式,在其导滑腿上安装导向装置导套及导板,在凸台上安装垫板、凸模、模夹及螺钉、销钉(由标准件库提供)等。

3.设计过程

(1)下模组件的设计

首先是定位型面及定位体的设计。将产品数模另存为下模零件设计的Part文件,利用CATIA的自由曲面建模功能,将产品数模型面按定位需要进行顺延和剪切,然后进行缝合。用实体造型功能在需要位置给出定位体需要尺寸的方体,用缝合后的曲面将方体上部剪切掉,所需要的定位体实体就设计完成了。

然后利用CATIA的实体建模功能和特征建模功能设计出下模实体模型的基本形状。

(2)标准件的选用

下模组件是由下模体和一些标准件组成。我们可以利用冲裁模CAD系统中的标准件库直接生成实体模型,进行装配。如果要在导向位置上安装导滑板,应首先将当前工作坐标变换到安装位置上,然后就可以在标准件库中调用所需安装的标准件了。

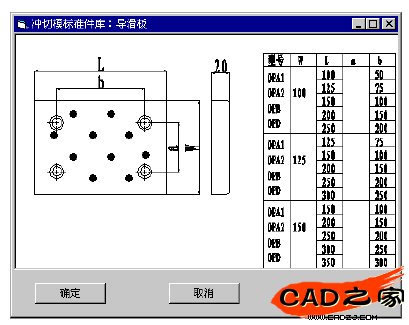

打开“F i l e”→“E x e c u t e CATIA/Open”→“CAA”选择标准件的种类的系统界面,如图8所示。单击导滑板图标后,进入标准件的参数选择系统界面,如图9所示。

图8 选择标准件种类的系统界面

图9 选择标准件参数的系统界面

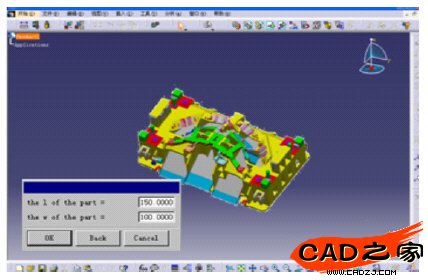

单击确定后,出现如图10所示的输入参数的对话框,输入长为150、宽为100,再次单击确定后,完成标准件导滑板的安装。

图10 输入参数的系统界面

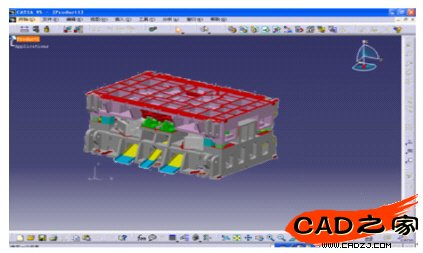

其他标准件的安装过程与导滑的安装过程一致。装入标准件后的下模组件实体模型如图11所示。

图11 下模组件实体模型

三、结束语

从产品数字化定义到应用数字化装配技术,模具产品设计正由2D辅助设计逐步走向3D主流设计的数字化时代。现在各种专业化的3D设计软件越来越成熟和多样化。遗憾的是,所有专业软件对用户均不能提供较为完整的标准件库。而通用零部件和标准件的广泛使用,使标准件库的开发成为我们研究所实现数字化设计与制造技术应用的重点目标。该库升级后将更加智能化,并可与国家标准、国家军用标准和行业标准等全文数据库集成,使二维信息与三维信息互通,并能够查询标准件的非参数化属性等。本文所开发的冲裁模三维标准件库只是模具CAD的一个重要的组成部分。